الفرق بين إنتاج الطارد للعلف الغارق والعلف العائم - معامل التمدد

الفرق بين إنتاج الطارد للعلف الغارق والعلف العائم - معامل التمدد

في صناعة الأعلاف المائية، يتم استخدام الطارد على نطاق واسع. والسبب هو أن المواد التي تنتجها أجهزة البثق متنوعة ونضجها أعلى من تلك التي تنتجها الكريات، مما يسبب تلوثًا بيئيًا أقل بكثير. العديد من الشركات المصنعة عموما يتم إنتاج المواد العائمة فقط. الأشياء التي يجب ملاحظتها عند استخدام الطارد لإنتاج مواد غاطسة:

1. الصيغة: عند تصميم الصيغة يجب ملاحظة أن محتوى النشا يجب أن يكون منخفضا ولكن ليس غائبا. وبشكل عام يجب أن تكون أكبر من 10% وأقل من 20%. بشكل عام، حوالي 15% أفضل. يؤثر نقص النشا على مقاومة الكريات للماء، ويزداد الغبار الموجود في المنتج النهائي مما يؤثر على مظهر الكريات. بالإضافة إلى ذلك، تم تصميم تركيبة المادة الغارقة بحيث يكون محتوى الدهون أعلى من محتوى المادة العائمة، عادة ما بين 5-5. 8%. علاوة على ذلك، فإن المواد الخام النباتية أسهل في النفخ من المواد الخام الحيوانية.

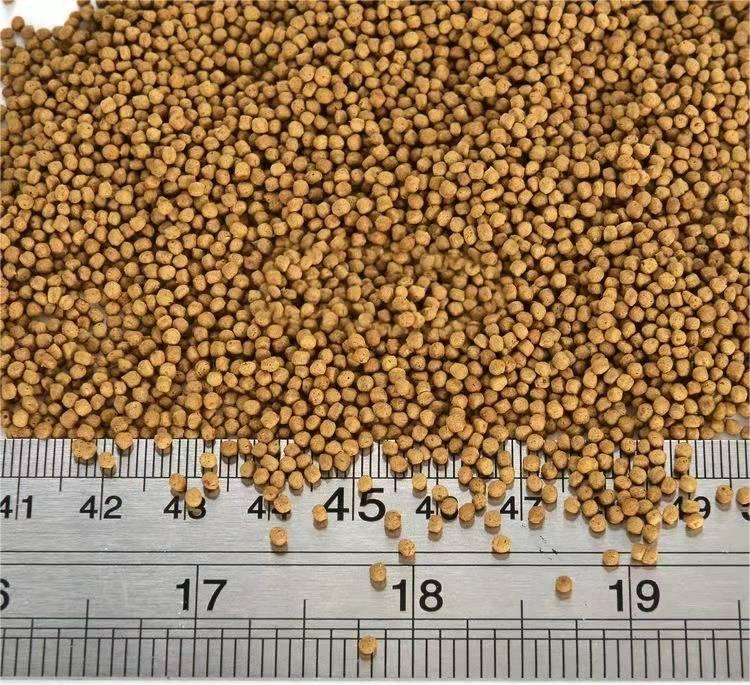

2. القالب: معدل فتح قالب المادة الغارقة أعلى بنسبة 40% من المادة العائمة. والسبب هو أن فرق الضغط بين الضغط في الطارد والضغط الجوي يكون أصغر عند إنتاج المادة الغارقة، وبالتالي فإن معدل النفخ يكون أقل. ، ونسبة العرض إلى الارتفاع أكبر من نسبة المواد الطافية، بشكل عام حوالي 1:1.8.

3. تكوين المسمار: عند إنتاج المواد الغارقة، ينبغي إيلاء الاهتمام لتكوين المسمار الطارد. وهو يختلف عن تكوين المواد العائمة. إنها تتطلب بقاء المادة في التجويف لفترة قصيرة (نفس المعدات، مقارنة بالمواد العائمة، المواد العائمة (30-35 ثانية للمادة و20-30 ثانية للمادة الغارقة). علاوة على ذلك، يجب أن تكون قوة القص تكون صغيرة ويجب أن تكون درجة حرارة التفريغ منخفضة نسبيًا. لذلك، عند تصنيع مادة الغرق، لا يمكن لبرغي طرف التفريغ استخدام برغي مشقوق ويجب أن يكون النفخ قدر الإمكان. يتم فتح منفذ تخفيف الضغط الموجود على التجويف؛ أما الآخر هو تغيير المسمار الموجود خلف قطعة العجن (في اتجاه منفذ التفريغ) لمواجهة نهاية التفريغ بشكل حاد، بحيث يمكن تفريغ المادة بسرعة من القالب.

4. التحكم في الرطوبة: عند إنتاج المواد الغارقة، يجب أن تكون كمية الماء المضافة في المكيف أكثر من المواد العائمة (المواد الطافية الخارجة من المكيف بشكل عام حوالي 25%، والمواد الغارقة بشكل عام حوالي 28%)، وهناك يمكن إضافة 2-3% من ماء الصنبور بشكل مناسب إلى غرفة النفخ، مما يساعد أكثر على إنتاج المواد الغارقة.

5. التحكم في درجة حرارة التكييف: بشكل عام، لا يوجد فرق كبير بين درجة حرارة المكيف لإنتاج المواد العائمة وإنتاج المواد الغارقة. كلاهما أعلى من 90 درجة مئوية، مما يساعد على نضج النشا للمواد (تقادم المواد الغارقة بشكل عام هو 70-85%، والمواد العائمة 80-95%)، ولكن بالنسبة لبعض تركيبات المواد الغارقة، فإن المكيف لا يمكن زيادة درجة الحرارة إلى 90 درجة مئوية لأسباب تتعلق بالتصميم، ولكن يمكن أن تكون حوالي 60-80 درجة مئوية فقط. في هذه الحالة يمكن أن تكون درجة حرارة المكيف إذا تم تقليل كمية إضافة الماء للمكيف وزيادة كمية إضافة الماء لغرفة التمدد، فقد ترتفع درجة حرارة التكييف.

6. سرعة المضيف: سرعة العمود الرئيسي للمواد الغارقة تكون بشكل عام 250-400r/min (بالنسبة للمعدات التي يمكن تعديلها، مثل البراغي المزدوجة؛ لا تحتوي أجهزة البثق ذات اللولب المفرد بشكل عام على معدات لضبط السرعة، و السرعة بشكل عام حوالي 350 دورة/دقيقة.). كلما زادت سرعة المعدات، زادت قوة القص، وكلما زادت الطاقة الميكانيكية التي يمتصها التغذية.

7. التحكم في المجفف: يعتقد العديد من المشغلين أنه كلما ارتفعت درجة حرارة المجفف، كلما كان بإمكانه تجفيف المواد بشكل أفضل. ومع ذلك، عند إنتاج المواد الثقيلة، يجب الانتباه إلى النضج الثانوي للمواد، أي إذا تم تفريغ المواد عندما تكون درجة حرارة الطارد (مثل 80 درجة مئوية) أقل من درجة حرارة الفرن (120 درجة مئوية). درجة مئوية)، سوف ينضج النشا الموجود في الحبيبات مرة أخرى، بحيث تغوص الحبيبات عند مخرج الطارد وتطفو بعد التجفيف. أيضًا، إذا كانت درجة حرارة الفرن مرتفعة جدًا، فسيكون محتوى الرطوبة للجزيئات غير متساوٍ (سطح الجسيمات واللب). ولذلك، فإن مبدأ التحكم في المجفف عند تجفيف مادة الترسيب هو درجة حرارة منخفضة وتجفيف بطيء. يتم التحكم في درجة حرارة التجفيف عند حوالي 100 درجة مئوية. من الأفضل أن تكون في حدود 90 درجة مئوية، وتكون سرعة الحزام بطيئة قدر الإمكان (40-60 دقيقة).

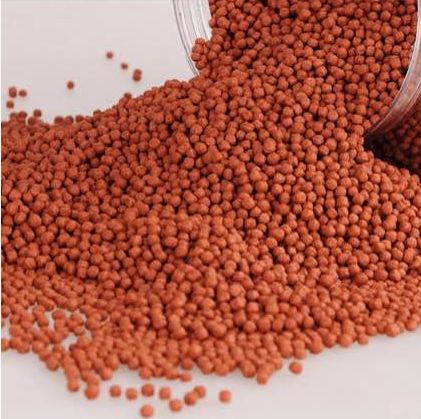

نطاق التوسع للمادة العائمة للطارد هو 1.5-2.1 مرة. المواد الغارقة لا تتمدد بشكل أساسي، مع درجة تمدد 1.0-1.3. وهذا يعني أن حجم المنتج النهائي هو نطاق توسع أكبر من فتحة القالب.